|

|||||||||||||||||||||||||||||||||||||||

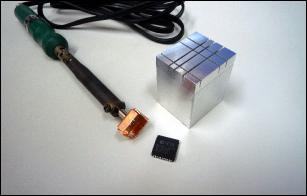

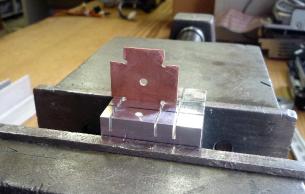

イラストレータで描いた簡単な三角法の図面をメールで送り、1ケ月後に目にも美しい治具が届きました。日本の機械加工ってすごいというのが実感です。何よりも「直線」「垂直」「水平」といったこれまで物理などの抽象的な学問の中にあった言葉が目の前に「モノ」として0.1mm精度で目の前に存在する事実に超感動です。(こうした感動は電気屋さんはまず味わうことがないです) 今回は超超ジュラルミン素材で50mmもの厚さで作り、送料、税込みで15,000円ほどかかりました。厚さや強度を普通レベルに落とせば半額ぐらいになりますが、それでも純正品1個分の費用より安いです。 |

||

|

|

|||

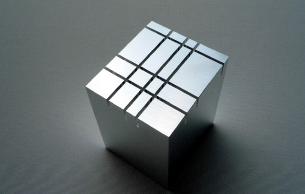

出来映えがあまりに美しいので使う前に何枚も記念写真を撮影。 |

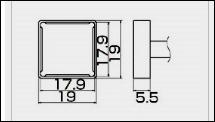

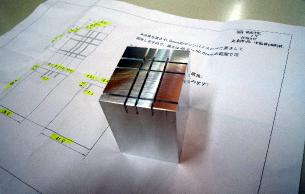

CADではなくイラストレータで描いたので、寸法線の矢印の大きさがバラバラで、みっともない図面になりました。 |

|||

折り曲げ治具の設計のポイント 箱の深さは、PLCCの厚みと直接触れないための隙間、それに固定用3ミリネジの頭とスプリングワッシャーが入るので6.2mm。したがって治具の溝は深さ6.2mm。こうすれば銅板を溝の底まできっちり押し当てるだけで、気を使わなくても、治具の「折り曲げの角(カド)」にたいして銅板のケガキ線の高さ位置や水平方向を正確にセットできますし、四辺とも先端方向から確実に6.2mmの位置で折り曲げるため、銅板の切り出しが完璧な正方形でなくてもどうにか「長方形」であればツラがきちんとそろう。(はず) アルミプラス(小池製作所)さんからは、標準の1.0mmのエンドミルを使い加工後の溝幅を1.1mmにするのが経済的というアドバイスがあり、市販の1.0mm厚の銅板を材料にすることに決定。材料にたいして0.1mmしか余裕をとらないので銅板を差込むだけでほぼ正確に固定できる。(反面、銅板のエッジにバリがあると挿し込めないのでヤスリガケが必要) 使用するアルミ材は、直角折り曲げの際にかどの部分が摩耗や変形しないよう、一番強度のある超超ジュラルミンA7075素材を使用する。 5種類の箱形サイズを加工でき、また摩耗に備えて1本の溝の左右が使えるよう、かつハンマーでたたいても変形しにくい方向に溝の位置と本数を決定。 銅板の直角折り曲げはステンレス製のL型アングルを当て木にして真上からハンマーで叩き込むので、材料費はかかるが加工面から真下まで力が伝わるよう治具を50mm厚にして、17kgもあるマシンバイスに「ベタ置き」しバイスで前後から固定する。バイス自身の高さが42mm、溝の深さ6.2mmだと下の1、2枚目のように、「溝の底」がバイスの上端よりも(1.8mm)高い位置になるので、銅板を治具からどの方向に折り曲げてもどんなものにもぶつからない。 横方向から「挟む」だけのタイプの万力(バイス)では、真上からハンマーで力を加えると、治具ごとすっぽ抜けて落ちてしまいます(たぶん)。そこで「横方向から挟んだままで、なおかつ上からの叩き込みにも治具が動かない」というタイプが必須です。真ん中の位置で「加工材料のベタ置き」ができる中古のマシンバイスをヤフオクで落札しました。選択のポイントは「重さ」と「深さ」。重い方が安定しますが、30キロを超すのは考えものです。送料よりも取り扱い落下時の事故のほうが心配です。全方向に材料の銅板を倒すためには「(バイスの深さ+箱形の深さ)≦ 治具の厚み」の必要条件があるので、底の深いバイスを入手すると発注する治具のコストも上がります。つまり先に「マシンバイス」を入手し、その深さにあわせた寸法で治具を発注するということです。 コストがかかる50mmもの厚さにした別の理由は、今回が初めての製作なのでもし完成後に予想外の問題が見つかったとしても底面側でに再度加工してもらえれば、材料費を再負担することもないだろうし、底面は何か別の用途に加工してもらうこともありかなという、ころんでもタダでは起きないというところです。 |

||

|

|

|||

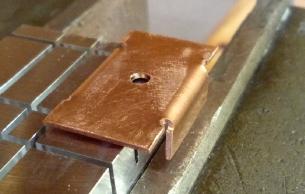

最初に31mm角に銅板を切り、中央の取付け穴と四隅のおり曲げの角の逃げ穴をあけ、四隅の重なり部分を切断除去。ヤスリでバリをとって治具に装着。治具はマシンバイスにベタ置きして前後から挟み込みます。各ピン数の銅板切り出し寸法は下記参照。 |

まず手で折り曲げてL型アングルを当ててハンマーでたたき、確実に直角に折り曲げます。たたきこまれた銅板はけっこう引き抜きにくくなります。 |

|||

|

|

|||

基板用6mmφスペーサにスプリングワッシャーをかまして3ミリネジで固定。しっかり止めないとPLCCはずしの途中で緩むとたいへんなことになります。 |

当初のスペーサ3本連結を、現在は強度の関係で1本に変更。こて先がヒータのすぐ近くになったので、熱量的にも有利になりました。 |

|||

こて先の内寸法の微調整と内側の清掃の仕方 使用する前にいったん箱形のこて先を装着して加熱し、内側に付着しているハンダやカスを「平ヤスリの先端でかき出し」てきれいにしてからさまします。 箱形の内寸法(対辺間の寸法)は、PLCC1個ごとに微妙にちがうので、実際に加熱する前に実物に当ててプライヤーなどで微調整します。 ハンダメッキ処理とPLCCのはずしかたのポイント 毎回使用直前にこて先の箱の内側に糸ハンダを盛って適当にハンダメッキします。このハンダが各辺のPLCCの足にブリッジを作り、さらに銅板との間に表面張力となってヒーターの熱を伝えるため、ロジックボードに垂れない範囲でなるべくたくさんハンダを保持させます。 しっかりハンダゴテが加熱した状態でPLCCにかぶせ、ゆっくりと前後左右および右回し・左回しに少しずつ振ります。力でICをずらすのではなく、まんべんなく箱の内側と先端部分で熱を伝えるために振るという感覚で、振り幅は最大で1mm程度です。振っていればじわっと抵抗感がなくなり、それがハンダがはずれた合図です。ハンダが溶けてないうちに無理をしてこて先を振るとパターンを損傷します。とくにシーソーのように垂直方向にPLCCを持ち上げるのは厳禁です。さきに水平方向にPLCCが動かせることを確認してから持ち上げます。このときにPLCCのまわりを上質紙などで養生しておくと、万一のハンダ飛散を防げます。またはずしたPLCCを箱形から取り出しやすいように、時計ドライバーをそばにおいて作業します。 |

||

|

||||||||||||||||||||||||||

上記の対辺の内寸に合わせて正確に作っても、実際にPLCCに当ててみるとけっこう隙間があります。隙間が大きいほど加熱に時間がかかり、反対に隙間が小さいとはずしたときに箱形の中からPLCCがはずれにくくなるので、このあたりが現物合わせの「折り合い」になります。 出来上がった箱形にPLCCを入れて、上下左右の間隔が0.5mm程度の隙間になるようにプライヤーや電工ペンチなどではさんで微調整します。 |

||

市販のニクロムヒーター型のハンダゴテは、多くのメーカーでは60W、80Wタイプはこて先の取り付け部分の径が6mmになっています。銅棒の代わりに基板用6mmφスペーサ(メスネジ径3ミリ)を入れるようにしました この箱形の銅板こて先ではとりあえず60Wで44ピンは軽々と取りはずしOKです。68、84ピンはまだ作っていませんがたぶん大丈夫で、むしろ28ピンなどは熱量が大きすぎるかもしれず、AC100Vのパワーコントローラ(2,000円前後)で調整したほうがいいかもしれません。68、84ピンを使うことが事前に明確にわかっている場合は、最初から「80W+パワーコントローラ」を購入するほうが「大は小を兼ねる」です。 【注意】40Wタイプは使わないでください。PLCCの全端子を同時に加熱できるだけの熱量に満たないハンダゴテを使ってPLCCにかぶせた場合は、基板パターンをひきちぎってPLCCを垂直方向にはがすしか身動きが取れなくなります。万一、基板パターンをひきちぎってしまっても、回路図で各端子の接続先がわかっているので心配はいりませんが、後処理の見映えが悪くなります。60W以上であっても加熱不十分でかぶせてしまった場合は、落ち着いてそのまま蓄熱するのを待ってから作業を継続します。 |

||

1.低温ハンダで手間ひまかけてはずしていたのに比べて、特に一度はずして新しいハンダで装着したPLCCのはずれようは、笑えるぐらい簡単であっという間。しかし、電解液で腐食して固着したPLCCを初めてはずす場合、加熱するのを待ってこて先を振り始めるときには「操作をミスするとパターンをはがす」という緊張感でいっぱい。 とくに久しぶりにこの作業をするときなどは、事前の練習や頭の中でイメージしながら手順を再確認するなどさらに集中力がいります。 2.低温ハンダの場合は、電解液で腐食したPLCCであっても加熱時間を長めにすれば「確実で安全にはずせる」点が有利で、PLCCをはずした瞬間に飛散させないよう周囲を紙などでおおえば、作業前に「練習」などしなくてもまず失敗することはありません。

基板から初めて取りはずす場合は、ピン数が多くなるほど余分な力を加えてしまいパターンをはがしやすくなることから、ピン数に応じて使い分けるのが賢明です。 68、84ピンの場合 「低温ハンダ」 44ピン以下の場合 状況により、腐食がひどい場合は「低温ハンダ」、青サビが目立たなければ「箱形こて先」

このように自作のコテ先を製作しても完全に低温ハンダとは縁が切れませんが、一度でもはずせば、あとは簡単に取り替えできるので修理業にとっては心底「楽〜!!」と思えるぐらい気が楽です。 |

||

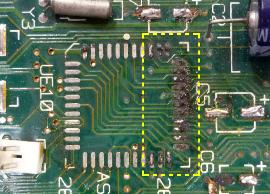

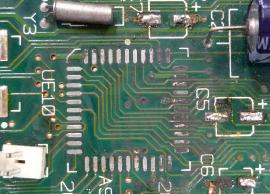

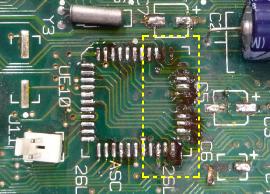

実際にこのハンダゴてを使って、電解コンデンサの液もれでICの足が腐りかけているように見えるPLCC44ピンをはずしてみました。一瞬、「パターンをはがしてしまった」と錯覚するほど金属光沢が見えていません。平ヤスリで慎重に研ぎ出してみました。 |

||

|

|

|

||||||||

1.取りはずした直後。このあとハンダ吸い取り線でハンダを除去し、綿棒にエタノールをつけて大雑把に清掃します。 |

2.新しいハンダをのせてみますが、右列はほとんど受け付けません。 |

3.小細工用の平ヤスリの幅の狭いほうで、特に右側の1列を1ピンごとに薄皮をはぐように研ぎ出します。左右列の場合は画面水平方向にヤスリをかけます。 |

||||

|

|

|

||||||||||

4.研ぎ出してはエタノールでふきとりながら、ハンダ面近くまで慎重に削ります。「研ぎ出し−エタノール清掃−ハンダ付け−ハンダ吸い取り−エタノール清掃−研ぎ出し」を根気よくくり返します。 |

5.上の2の写真に比べて、かなり新しいハンダがのってくるようになりました。この端子に熱を加えたときにあぶり出されてくる周囲の濃い茶色こそ、液もれした「コンデンサの電解液」の化合物です。 |

6.新しいハンダを加えても濃い茶色が出なくなったら電解液の化合物の除去は終了。すべての端子がハンダ付けできるようになるまで研ぎ出しできました。 |

||||

Copyright © 2012-2025 Namio Nakajima www.marushin-web.com |

||||